Llamamos hilo a la hebra continua de fibras textiles que se puede tejer o tricotar para convertirlo en tela. Estas fibras pueden ser naturales o artificiales (y en su caso sintéticas).

El hilo se fabrica torciendo las fibras textiles, ya sea a mano, con la ayuda de un huso, o mediante máquinas. En una hilandería industrial, el proceso de hilatura consiste en la limpieza, clasificación y torsión de las fibras textiles que forman el filamento.

Por ser el algodón la fibra textil más usada del mundo, vamos a usarlo como ejemplo para describir brevemente el proceso de fabricación del hilo.

¿Cómo se fabrica el hilo de algodón?

El proceso de conversión de fibras en hilo se llama hilatura y comprende varias etapas:

- Recolectar fibras

- Limpiarlas y empaquetarlas en balas

- Abrir las balas (y limpiar de nuevo)

- Homogeneizar y mezclar las hebras (si se desea fabricar hilo mixto)

- Cardar (separar las fibras con alambre y formar cintas de cardado)

- Mezclar las cintas de cardado (regularizar)

- Estirar y doblar las cintas (manuar)

- Opcionalmente: transformar las cintas del manuar en mechas (para el proceso de hilatura tradicional)

- Las técnicas modernas de hilatura pueden producir hilo con la cinta del manuar

- Peinar (eliminar fibras cortas)

- Hilar (en las máquinas de hilar en continuo y bobinadoras)

- Opcionalmente: teñir o blanquear

La producción de hilo natural de seda o filamento sintético no requiere un proceso tan complejo. En cualquier caso, en la producción industrial de hilo, todas las etapas anteriores se pueden mecanizar, de lo que resulta un alto rendimiento.

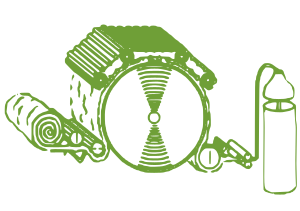

Limpieza

En esta etapa se retiran los materiales no deseados de las fibras vírgenes: restos de hojas, ramas, tierra, semillas, etc. Para homogeneizar el material, se mezclan fibras de varios lotes.

Asimismo, se pueden combinar fibras textiles de diferente naturaleza para mejorar la resistencia del hilo. Por ejemplo, las camisetas ecológicas de algodón y cáñamo usan esta última fibra como refuerzo de la primera.

La desmotadora, también llamada almarrá, es la máquina que separa las fibras de algodón de las semillas. Unos ganchos de alambre estiran del algodón y lo hacen pasar a través de una pantalla de alambre. A la vez, los cepillos de la desmotadora retiran los residuos para evitar atascos. El algodón ya limpio es apelmazado por la almarrá en balas rectangulares.

Apertura y mezcla de balas

Ya en la fábrica textil comienza en sí el proceso de hilatura. En la etapa de apertura y mezcla, las abridoras toman balas de algodón, separan las fibras y las combinan en varios lotes. Veamos con detalle cómo se desarrolla este proceso.

Las balas de algodón caen sobre una cinta transportadora horizontal que las conduce a otra inclinada y con púas. Enganchado por las agujas, el algodón sube por la cinta. A su vez, sobre el rodillo terminal de la transportadora se dispone otro, del ancho de la cinta, con salientes en forma de costilla. Se abre entre estos rodillos giratorios una pequeña ranura.

Parte del algodón atraviesa por este estrecho paso; sin embargo, otra porción rebota en las costillas y es rechazada por ellas. De esta manera, se mezcla con las fibras que ascienden. Tras deslizarse por otra cavidad, que ahueca un poco el algodón, las balas desnudas son arrojadas a otra cinta, que las conducirá a la abridora de balas.

La máquina abridora de balas consta de varios cilindros con palas, que nos recuerdan a una turbina. Tomando porciones de algodón, estas palas aflojan las fibras; si aún quedan residuos en el algodón, estos se depositan en el fondo de la ranura que forman las palas, de donde se desprenden por gravedad, a su debido tiempo.

Con textura esponjosa, el algodón es ahora conducido a dos nuevos rodillos, pero esta vez huecos y con superficie de rejilla metálica. En el extremo del cilindro, un ventilador de succión absorbe aire por la rejilla y lo impulsa al exterior. Así, la absorbente rejilla esponja, ahueca y enmaraña la fibra de algodón.

Antes de llegar a la máquina de cardar, el algodón se procesa una vez más por rodillos que lo refinan aún más y lo limpian nuevamente. Por último, enrolla el ovillo de algodón. Terminada esta etapa, la capa de algodón queda recogida en un grueso rollo de aprox. un metro de ancho. Y ahora sí: pone rumbo hacia la máquina de cardar.

Cardado

El propósito del cardado es desenredar los manojos liados del algodón. Es decir, se desmarañan las fibras y se agrupan en paralelo. Además del algodón, el cardado también se aplica a las fibras textiles sintéticas o de lana, entre otras.

Cardar también sirve para eliminar rebabas y restos de impurezas, así como aquellas fibras textiles que, por ser muy cortas, no son aptas para fabricar hilo.

El diccionario de la RAE define el verbo cardar como:

Preparar con la carda una materia textil para el hilado.

Toca preguntarse ahora qué es la carda:

Especie de cepillo con púas de alambre usado en la industria textil para limpiar y separar unas fibras de otras.

El proceso de cardado se lleva a cabo en la carda, una máquina con un enorme cilindro de púas y varios rodillos. La máquina se alimenta con la bobina de algodón (picker lap) resultante de la fase anterior. La máquina de cardar desenrolla el algodón y lo limpia una vez más; para ello, lo hace pasar a traves de unas barras y un tambor de alambre con agujas en diente de sierra.

Desde aquí pasa al gran cilindro, que toma el algodón con sus miles de púas de alambre. Abrazan a la porción alta del cilindro piezas tractoras como las orugas de un tanque. Estas partes planas están también cubiertas por finas agujas de alambre. Girando en sentido contrario, producen fricción en el algodón: de esta manera peinan las fibras.

La capa resultante de algodón, ahora más refinada, delgada y con las fibras textiles alineadas, alcanza el cilindro doffer. El doffer es un rodillo frotador que retira las fibras del cilindro principal. A su vez una cuchilla vibradora, el peine, separa el algodón del doffer.

Finalmente, el algodón se condensa a través de un embudo que conforma un grueso cordón. Esta cuerda de algodón, de unos 2 cm de diámetro, se introduce en botes metálicos, similares a latas gigantes de refresco. Son los botes de carda; en ellos se deposita por su propio peso la cinta de carda.

Mechado (proceso opcional)

Los tejidos más caros y delicados se elaboran con un hilo muy delgado y refinado. Para elaborar este hilo de calidad, la cinta de carda se somete a un nuevo proceso industrial. Esta fase también la exigen ciertas máquinas de hilatura.

En este proceso se convierte la cinta de carda en una mecha más estrecha y con algo de torsión. Lo lleva a cabo la máquina mechadora. Para ello, peina la cinta de carda con un peine de dientes finos, que alinea más las fibras y mejora su paralelismo. Además, como resultado, la mecha obtenida es más regular y homogénea.

Estiraje

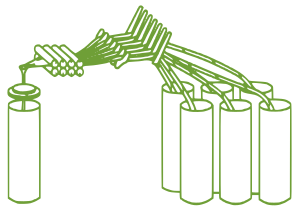

El estiraje es una fase esencial de la hilatura. En este proceso se usan como materia prima las cintas de carda depositadas en botes metálicos.

El propósito del estiraje es conseguir un filamento más largo y más delgado. Y esto no se hace alargando las fibras, sino moviéndolas a lo largo. Es decir, deslizando unas contra otras. De esta manera se reduce la sección del algodón, pero sin adelgazar las fibras individuales.

La máquina de estiraje es el manuar. El manuar industrial está formado por las guías de mechas y varios pares de rodillos que giran a distinta velocidad. Son estas parejas de rodillos las que estiran las cintas de carda. Las cintas son suministradas por los botes (el manuar típico trabaja con 6-8 botes) y canalizadas por unas guías o cucharas hacia los rodillos.

La presión que ejerce el primer par de rodillos giratorios atrapa las mechas, que son conducidas al siguiente juego de rodillos (de tamaño similar). Sin embargo, la nueva pareja gira más rápido y, en consecuencia, produce el estiramiento de la fibra. Se repite el proceso varias veces: cada nuevo par de cilindros gira más rápido que el anterior.

Las cintas resultantes del estiraje en el manuar son más uniformes y homogéneas tanto en diámetro como en peso. Por último, las mechas se aplica una ligera torsión a la mecha y se introducen en un nuevo bote a través de un embudo.

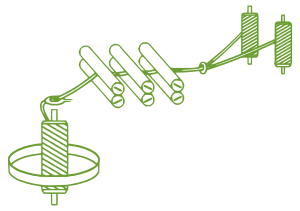

Hilado

El hilado es la fase final de la hilatura. Esta etapa se desarrolla en las máquinas hiladoras: continuas de hilar y bobinadoras. Alimentan la máquina dos bobinas que suministran la mecha a pares de rodillos que la pinzan y conducen hasta el cilindro de hilar.

Hay tres tipos de hiladoras: hiladora de anillos, de rotor (con terminal abierto) e hiladora de chorro de aire.

En la hiladora de anillos el hilo es conducido a una bobina giratoria rodeada por un aro. El anillo gira más despacio que la bobina y como resultado se produce la torsión del hilo. Además, el hilo pasa por una guía que oscila axialmente. De esta manera, la hiladora enrolla el hilo uniformemente en el carrete.

Con el hilo producido se puede fabricar cordel, tela, cuerda, soga, etc. El grosor del hilo y la longitud de la fibra determinan el nivel de torsión del hilo. Las fibras largas requieren menos torsión, ya que se entrelazan fácilmente entre sí.

Fuente: Materiales Ecológicos / Link: https://materialesecologicos.es/tag/hilo/ Todos los derechos y crédito en imagen-texto son del autor que se menciona en dicha página y/o fuente.